A nagyfeszültségű motorok a nem énekelt hősök, amelyek modern iparágot táplálnak?

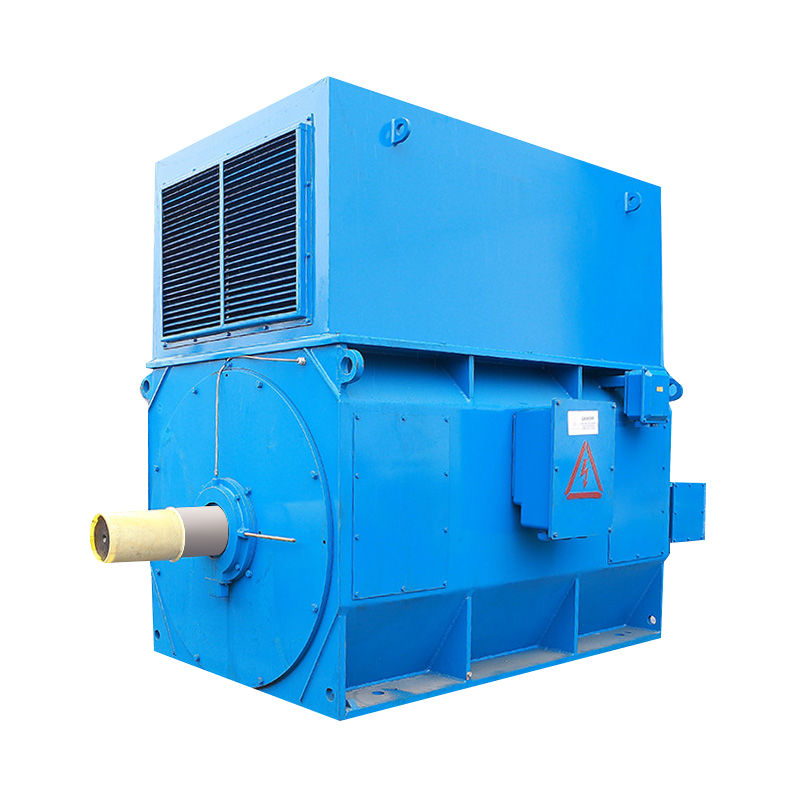

Az ipari automatizálás és az energiainfrastruktúra bonyolult kárpitjában nagyfeszültségű motorok Álljon a villamosmérnöki monumentális eredményeként. Ezek a kifinomult gépek, amelyeket kifejezetten a 3 kV-os feszültséggel működtetnek, és az energiaadványt, a több száz kilowatttól a több megawattig terjednek, képezik a nehézipar és a nagyszabású kereskedelmi műveletek alapvető gerincét. Az alacsony feszültségű társaikkal ellentétben ezeknek az elektromos behemótoknak speciális tervezési megfontolásokra van szükségük a rendkívüli elektromos feszültségek és a hőterhelések kezelése érdekében, miközben megőrzik a működési stabilitást. A működés mögött álló alapelv továbbra is elektromágneses indukció, de olyan skálán hajtja végre, amely kivételes mérnöki pontosságot és fejlett anyagtudományt igényel. Ezek a motorok figyelemre méltó hatékonysággal átalakítják az elektromos energiát mechanikus energiává, mindent megterhelve a hatalmas szivattyúzóállomásoktól, amelyek vizet szállítanak a nagyvárosi területekig, a hatalmas kompresszorokig, amelyek megkönnyítik a petrolkémiai növények ipari folyamatát. A nagyfeszültségű motoros technológia fejlődése továbbra is az energia sűrűségének, a hatékonyságának és a megbízhatóságnak a határait tolja, így ezek nélkülözhetetlen alkatrészek az egyre elektromosabb ipari tájban. Kifinomult tervezési és működési jellemzőik az elektromos elmélet, az anyagtudomány és a gépészmérnöki izgalmas konvergenciát képviselik, amely alapos vizsgálatot érdemel.

A nagyfeszültségű motoros variánsok átfogó osztályozása

Szinkronmotorok: Pontosság és teljesítménytényező korrekció

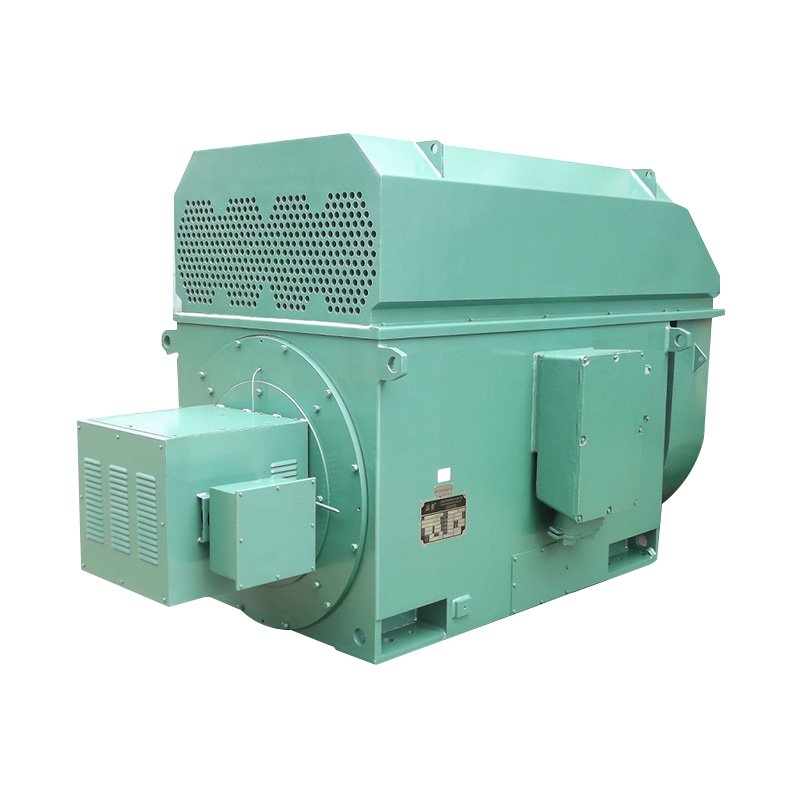

A szinkron motorok a pontosság csúcspontját képviselik a nagyfeszültségű alkalmazásokban, állandó sebességgel, pontosan szinkronizálva a váltakozó áramellátás frekvenciájával. Ezek a kifinomult gépek közvetlen áram gerjesztést alkalmaznak a forgórész -tekercsek révén, hogy megőrizzék a pontos szinkronizálást az energiafrekvenciával, és kivételes sebességstabilitást eredményeznek, függetlenül a terhelési változásoktól a működési határokon belül. Ez az egyedülálló tulajdonság különösen értékessé teszi azokat az alkalmazásokban, amelyek pontos sebességszabályozást és állandó működési fordulatszámot igényelnek, például nagy kompresszorrendszereket a hűtőberendezésekben és a földgázfeldolgozó létesítményekben. A sebességszabályozási képességükön túl a szinkronmotorok jelentős előnyt kínálnak a teljesítménytényező korrekciójának, mivel azok vezető teljesítménytényező körülmények között működtethetők, hogy kompenzálják az induktív terheléseket az elektromos rendszer más részein. Ez a képesség jelentősen javíthatja a rendszer általános hatékonyságát és csökkentheti a rossz teljesítménytényező hasznosságát. Ezeknek a motoroknak a felépítése általában magában foglalja a DC gerjesztéshez szükséges súgógyűrűkkel ellátott sebrotorot és az állórész -kialakítást, amelyet a speciális szigetelő rendszerekkel nagyfeszültségű működéshez optimalizáltak. A modern szinkronmotorok gyakran beépítik az állandó mágneses technológiát a forgórész -szerelvényekbe, tovább javítva hatékonyságukat és energiateretüket, miközben csökkentik a hagyományos gerjesztő rendszerekhez kapcsolódó karbantartási követelményeket.Indukciós motorok: Az iparági munkák

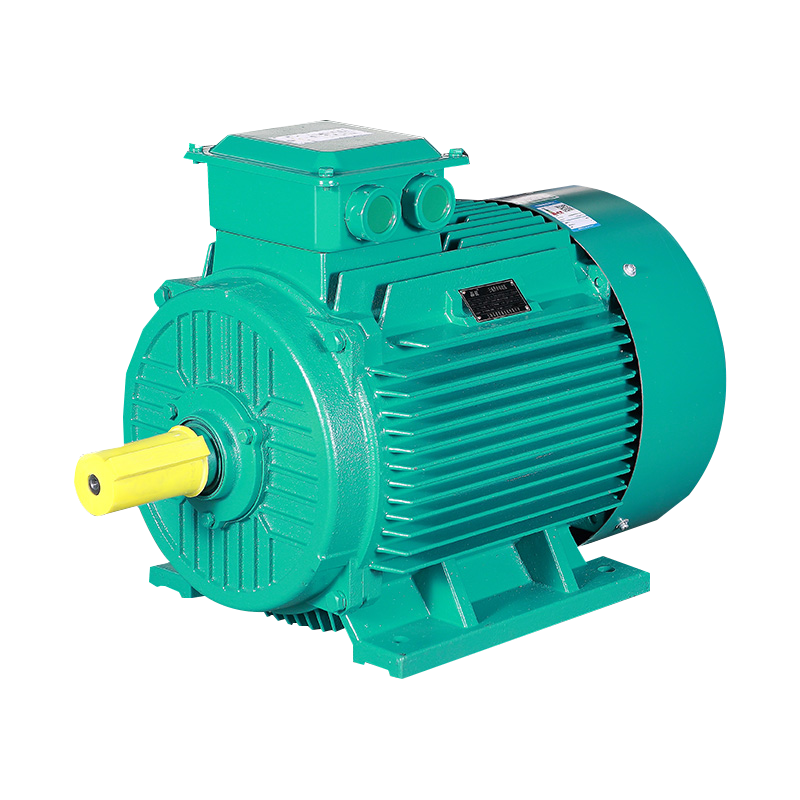

Az indukciós motorok, különösen a mókus ketrecek kialakítása, a nagyfeszültségű motorok legelterjedtebb kategóriáját képezik robusztus felépítésük, működési egyszerűségük és minimális karbantartási követelményeik miatt. Ezek a motorok az elektromágneses indukció elvén működnek, ahol az állórész tekercsei által generált forgó mágneses mező áramot indukál a forgórészvezetékekben, és nyomatékot hoz létre a forgórészhez való fizikai elektromos csatlakozás nélkül. A mókus ketrec változatának rotorvezetőkkel rendelkezik, amelyeket a véggyűrűk rövidzárlatúak, és egy tartós szerelvényt képeznek, amely ellenáll a jelentős mechanikai feszültségnek és a termikus ciklusnak. Ez az egyszerű, mégis hatékony kialakítás ideálissá teszi őket olyan igényes alkalmazásokhoz, mint például a nagy ventilátorrendszerek az erőmű hűtőtornyokban és a szállítószalag -meghajtókban a bányászati műveletek során, ahol a megbízhatóság kiemelkedő fontosságú. A sebrotor indukciós motorjai fokozott vezérlési képességeket kínálnak a rotor tekercsekhez csatlakoztatott külső ellenállás révén csúszási gyűrűkkel, állítható kiindulási jellemzőket és korlátozott sebességszabályozást biztosítva. Ez a konfiguráció értékesnek bizonyul az olyan alkalmazásokban, amelyek puha indítást igényelnek a magas inertia terhelésekhez, például a zúzó és a csiszoló malmokhoz az ásványi feldolgozó üzemekben, ahol ellenőrzött gyorsulásra van szükség a mechanikai stressz és az energiarendszer zavarának megakadályozására.Közvetlen árammotorok: speciális nagymértékű alkalmazások

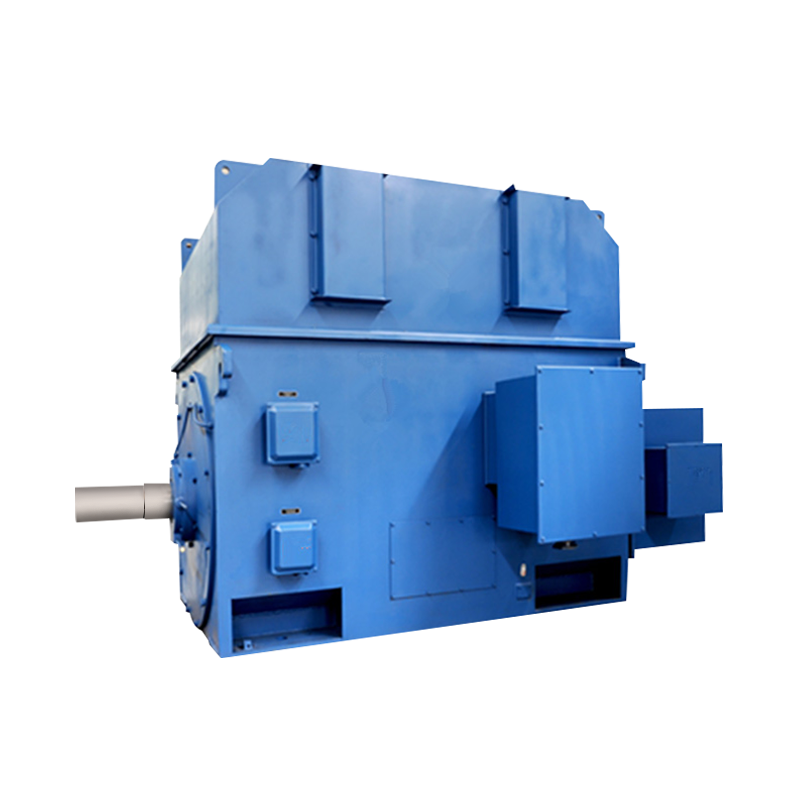

Noha a kortárs nagyfeszültségű alkalmazásokban ritkábban gyakori az AC alternatívákhoz képest, a nagyfeszültségű DC-motorok relevánsak a speciális ipari forgatókönyvekben, amelyek pontos sebességszabályozást és kivételes alacsony sebességű nyomaték-jellemzőket igényelnek. Ezek a motorok különös hasznosságot találnak olyan alkalmazásokban, mint például a fémfeldolgozó létesítmények nagy gördülő malmai és az ipari vasutak vontatási rendszerei, ahol a gyorsulás és a lassulás pontos ellenőrzése kritikus jelentőségű. Az alapvető művelet magában foglalja a kommutátor- és ecsetrendszereket, hogy az áramot a forgórész tekercseihez továbbítsák, és létrehozzanak egy mágneses mezőt, amely kölcsönhatásba lép az állórész tekercsek vagy állandó mágnesek által előállított helyhez kötött mezővel. A modern nagyfeszültségű egyenáramú motorok gyakran fejlett szilárdtest-konverter-technológiát tartalmaznak a jobb hatékonyság és a kontroll reagálása érdekében. Annak ellenére, hogy több karbantartást igényelnek, mint az AC alternatívák, mint a kefe kopása és a kommutátorok karbantartása, kiváló kontrollálhatósági és nyomatékjellemzőik továbbra is igazolják azok használatát olyan ipari alkalmazásokban, ahol ezek a tulajdonságok meghaladják a karbantartási szempontokat.| Nagyfeszültségű motoros típusok és jellemzők | |||

|---|---|---|---|

| Motor típus | Kulcsfontosságú jellemzők | Tipikus alkalmazások | Hatékonysági hatótávolság |

| Szinkron | Állandó sebesség, teljesítménytényező korrekció | Kompresszorok, generátorok | 96-98% |

| Mókus ketrec indukció | Robusztus, alacsony karbantartás | Szivattyúk, ventilátorok, szállítószalagok | 94-97% |

| Sebrotor indukció | Állítható kezdőnyomás | Zúzók, emelő | 92-95% |

| Közvetlen áram | Pontos sebességszabályozás | Gördülő malmok, tapadás | 88-93% |

Kritikus alkotóelemek és mérnöki jelentőségük

STATOR összeszerelése: Az elektromágneses átalakítás alapja

Az állórész a nagyfeszültségű motorok helyhez kötött szívét képviseli, amely egy precíziós formázott laminált maggyelnököt tartalmaz, gondosan elosztott résekkel a kekercseléshez. Ezek a laminációk, amelyeket általában speciális elektromos acélötvözetekből gyártanak, minimalizálják az örvényáram -veszteségeket, miközben ellenőrzött utat biztosítanak a mágneses fluxushoz. A tekercselési konfiguráció az állórész kialakításának talán a legkritikusabb aspektusát képviseli, kifejezetten kialakított és szigetelt rézvezetékeket használva, amelyek a motoros működéshez szükséges mágneses pólusok létrehozására szolgáltak. Ezeknek a tekercseknek a szigetelő rendszere önmagában technológiai csodát képez, amely többrétegű csillám alapú anyagokat, üveg megerősítést és impregnáló gyantákat alkalmaz, amelyek képesek ellenállni az elektromos stressz több ezer feszültségének, miközben ellenállnak a termikus lebomlásnak. A modern vákuumnyomás -impregnálási (VPI) folyamatok biztosítják a szigetelő gyanták teljes penetrációját a tekercselési szerkezetben, kiküszöbölve a légzsebeket, amelyek részleges kisülési és esetleges szigetelési meghibásodást eredményezhetnek. A teljes állórész -szerelvénynek pontos mechanikai tűréseket kell fenntartania a megfelelő mágneses tulajdonságok biztosítása érdekében, miközben megfelelő hűtési átjárókat biztosít a hőeloszláshoz. A végeredag-régió különös figyelmet fordít a gyártás során, kifinomult merevítő rendszerekkel, amelyek megakadályozzák a mozgást a működés során, amely szigetelés kopásához és korai meghibásodáshoz vezethet.Rotor kialakítása: Az elektromágneses energiát mechanikus teljesítménygé alakítva

A rotor az elektromágneses energia mechanikus nyomatékká történő átalakításáért felelős forgó alkatrészként szolgál, a tervezési variációk jelentősen befolyásolják a motor teljesítményjellemzőit. A mókus ketrec indukciós motorjaiban a forgórész réz- vagy alumínium rudakkal rendelkezik, amelyeket a véggyűrűk rövidzárlatúak, és olyan robusztus szerelvényt képeznek, amely képes ellenállni a jelentős termikus és mechanikai feszültségnek. Ezeknek a vezetőknek a specifikus geometriája, beleértve a keresztmetszetét és a ferde szöget, mélyen befolyásolja a kezdő nyomatékot, a hatékonyságot és a zajjellemzőket. A szinkron motorrotorok beépítik az egyenáram által a csúszási gyűrűkkel vagy a kefe nélküli gerjesztő rendszerekkel, és így rögzített mágneses mezőt hoznak létre, amely a forgó állórész mezőjével szinkronizáláshoz rögzül. Ezek a tervek gyakran magukban foglalják a lengéscsillapítást, hogy megkönnyítsék az indítást és a stabilitást az átmeneti körülmények között. A modern állandó mágneses forgórész-tervek a nagyfeszültségű motoros technológia élvonalbeli élvonalát képviselik, nagy energiájú ritka föld mágneseket alkalmazva, hogy kivételesen erős mágneses mezőket hozzon létre, anélkül, hogy az izgatott rotorokhoz kapcsolódó elektromos veszteségek lennének. A tervezéstől függetlenül, az összes nagyfeszültségű motoros rotornak pontos dinamikus kiegyensúlyozáson kell átesnie a rezgés minimalizálása és a sima működés biztosítása érdekében a sebességtartományban, a kiegyensúlyozás gyakran elvégzi az ISO G1.0 követelményeit.Szigetelő rendszerek: Védelem az elektromos stressz ellen

A nagyfeszültségű motor szigetelő rendszere az egyik legkritikusabb technológiai szempontját képviseli, amelynek célja a hatalmas elektromos feszültségek ellenállása, miközben megőrzi az integritást termikus és mechanikai kihívások alatt. A modern rendszerek tipikusan többrétegű szigetelést alkalmaznak, amelyek beépítik a csillám-alapú szalagokat, amelyek kivételes dielektromos szilárdságot és ellenállást biztosítanak a részleges kisülési lebomlás ellen. Ezeket az anyagokat üvegszál -megerősítések egészítik ki a mechanikai szilárdság érdekében, és epoxi vagy poliészter gyantákkal impregnáltak, amelyek kitöltik az összes üreget a szigetelési szerkezetben. A teljes szigetelő rendszernek be kell mutatnia a termikus öregedéssel szembeni ellenállást olyan működési hőmérsékleten, amely elérheti az F osztályt (155 ° C) vagy a H osztály (180 ° C) besorolást, miközben fenntartja a rugalmasságot a hőtágulást és a mechanikai rezgés ellen. A gyártók ezeket a szigetelő rendszereket szigorú tesztelésnek vetik alá, ideértve a HIPOT (nagy potenciális) teszteket a feszültségnél, amely szignifikánsan meghaladja az operatív szinteket, hogy igazolhassa az integritást a szállítás előtt. A kanyargós szigetelésen túl a további szigetelési akadályok elválasztják a fázisokat, és védelmet nyújtanak a tekercsek és a földelt állórész magja között, létrehozva egy átfogó elektromos védelmi rendszert, amely biztosítja a biztonságos és megbízható működést a motor szolgálatában.A nagyfeszültségű rendszerek előnyei és teljesítményjellemzői

A nagyfeszültségű motorok megvalósítása számos technikai előnyt kínál, amelyek különösen alkalmassá teszik a nagy teljesítményű alkalmazásokhoz. A teljesítmény, a feszültség és az áram (P = V × I) közötti alapvető kapcsolat azt mutatja, hogy egy adott teljesítményigény esetén a működési feszültség jelentősen csökkenti az áram áramlását. Ez a jelenlegi redukció az elektromos rendszer egészében több jótékony hatást vált ki. Először is, a csökkentett áram lehetővé teszi a kisebb vezetékek energiaátvitelhez történő felhasználását, ami jelentős költségmegtakarítást eredményez, különösen a távolsági létesítményekben, ahol a kábelköltségek jelentősek. Másodszor, az áramlási veszteségek az áram (p_loss = i²r) négyzetével arányos elosztó rendszerekben drámai módon csökkennek, javítva a rendszer általános hatékonyságát és csökkentve a működési költségeket. Az alacsonyabb áramkövetelmények lehetővé teszik a kisebb kapcsolóeszközök és a védelmi berendezések használatát is, tovább csökkentve a telepítési költségeket. A motoros teljesítmény szempontjából a nagyfeszültségű kialakítások általában javított hatékonysági jellemzőket mutatnak, különösen nagyobb teljesítményű besorolások esetén, az állórész tekercseiben az ellenálló veszteségek miatt. Ezek a motorok kiváló feszültségszabályozási jellemzőket is mutatnak, mivel a csökkentett áram kisebb feszültségcsökkenéseket eredményez az egész ellátási rendszerben, biztosítva, hogy a motor stabil feszültséget kapjon még a kiindulási körülmények és a terhelési változások során is.

| Összehasonlító elemzés: Nagyfeszültségű és alacsony feszültségű motorok | ||

|---|---|---|

| Paraméter | Nagyfeszültségű motorok | Alacsony feszültségű motorok |

| Feszültségtartomány | 3,3 kV - 15 kV | 208V - 690V |

| Tipikus teljesítménytartomány | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Kezdőáram | 400-600% FLC | 600-800% FLC |

| Rendszerhatékonyság | Magasabb a nagy terhelésekhez | Alacsonyabb a nagy terhelésekhez |

| Kábelkövetelmény | Kisebb keresztmetszet | Nagyobb keresztmetszet |

| Telepítési költség | Magasabb kezdeti, alacsonyabb működési | Alacsonyabb kezdeti, magasabb üzemeltetési |

Végrehajtási szempontok és kiválasztási kritériumok

Alkalmazás-specifikus motorválasztás

A megfelelő nagyfeszültségű motor kiválasztása egy adott alkalmazáshoz számos műszaki tényező gondos mérlegelését igényli az egyszerű teljesítmény -besorolási illesztésen túl. A mérnököknek alaposan elemezniük kell a terhelési jellemzőket, ideértve a nyomatékkövetelményeket, a tehetetlenségi értékeket és a vámciklus -specifikációkat a kompatibilis motor kiválasztásának biztosítása érdekében. A centrifugális alkalmazások, például a szivattyúk és a ventilátorok általában változó nyomatékjellemzőket mutatnak, ha szükséges a nyomaték, a sebességgel növekszik, lehetővé téve az ezen terhelési mintákhoz optimalizált konkrét motoros terveket. Állandó nyomaték -alkalmazások, mint például a szállítószalagok és a pozitív elmozdulási szivattyúk, igényes motorok, amelyek képesek teljes nyomatékot szállítani a sebességtartományban. A magas inertia-terhelésekhez, például a nagy ventilátorok vagy az őrleményekhez, a gyorsulás során különös figyelmet kell fordítani a kiindulási jellemzőkre és a hőkapacitásra. A környezeti feltételek szignifikánsan befolyásolják a motor kiválasztását, olyan tényezőkkel, mint a környezeti hőmérséklet, a magasság, a páratartalom szintje, valamint a korrozív vagy robbanásveszélyes atmoszférák jelenléte, amelyek diktálják a megfelelő tartálytípusokat és védelmi módszereket. A modern kiválasztási folyamatok egyre inkább kifinomult szoftver eszközöket használnak, amelyek modellezik a motor teljesítményét meghatározott terhelési körülmények között, biztosítva a motoros képességek és az alkalmazási követelmények optimális illesztését, miközben előrejelzik az energiafogyasztás és a működési költségek a berendezés életciklusában.Telepítési és üzembe helyezési protokollok

A nagyfeszültségű motorok felszerelése aprólékos figyelmet igényel a részletekre és szigorúan betartja a megalapozott mérnöki protokollokat a biztonságos és megbízható működés biztosítása érdekében. Az alapítvány kialakítása kritikus kezdeti megfontolást jelent, a konkrét alapokhoz, amelyek megfelelő tömeget és megerősítést igényelnek a rezgés felszívása és a motor és a meghajtott berendezések közötti igazítás fenntartása érdekében. A fugázási eljárásoknak a gyártó előírásait követniük kell a nem piszkáló epoxi vagy cementi anyagok felhasználásával, hogy biztosítsák a baseplate és az alapok közötti teljes érintkezést. Az igazítási pontosság szignifikánsan befolyásolja a motoros megbízhatóságot, mivel a lézer -igazítási rendszereket általában 0,05 mm -nél jobb tolerancia elérése érdekében alkalmazzák az optimális teljesítmény és az élettartam érdekében. Az elektromos telepítéshez külön ellátást igényel, a kábel megszüntetésével a gyártó ajánlásait követve megfelelő csatlakozók és stressz -szabályozó módszerek felhasználásával a nagyfeszültségű alkalmazásokhoz. A kezdeti indítás előtt az átfogó tesztelés, beleértve a szigetelési ellenállás méréseit, a tekercs -ellenállási teszteket és a nagy potenciális teszteket, ellenőrzi az elektromos integritást. A mechanikus ellenőrzések megerősítik a csapágy megfelelő kenését, a forgás szabadságát és a hűtőrendszer funkcionalitását. Az üzembe helyezési eljárások általában magukban foglalják a fokozatos indítást, a rezgés, a hőmérséklet és az elektromos paraméterek gondos megfigyelésével a rendellenességek azonosításához, mielőtt a motort teljes körű kiszolgálásba helyezik.Karbantartási stratégiák az üzemeltetési hosszú élettartamhoz

Prediktív karbantartási technológiák

A nagyfeszültségű motorok modern karbantartási megközelítései a hagyományos időalapú ütemtervekről kifinomult prediktív stratégiákra fejlődtek ki a fejlett megfigyelési technológiák felhasználásával. A rezgési elemzés ezeknek a programoknak a sarokkövét képviseli, a kritikus helyeken felszerelt gyorsulásmérők felhasználásával a fejlődő mechanikai problémák, például a csapágy kopása, a rotor egyensúlyhiánya vagy az eltérés észlelésére. A rezgési spektrumok trend -elemzése lehetővé teszi a karbantartási csoportok számára, hogy azonosítsák a romló körülményeket, mielőtt azok kudarcba kerülnének. Az infravörös kamerákkal végzett termográfiai felmérések rendellenes fűtési mintákat észlelnek az elektromos csatlakozásokban, a csapágyakban és az állórész -magokban, azonosítva a vizuális ellenőrzés szempontjából láthatatlan problémákat. A motoros áram aláírási elemzése (MCSA) nem becsapódó értékelést nyújt az elektromos és mechanikai állapotról azáltal, hogy elemzi a jelenlegi hullámformákat rendellenességek szempontjából, jelezve a rotorrúd hibáit, az állórész-tekercselési problémákat vagy a terheléssel kapcsolatos problémákat. A részleges kisülési monitorozás a szigetelés romlását érzékeli a nagyfrekvenciás elektromos kisülések mérésével a szigetelő rendszeren belül, és korai figyelmeztetést nyújt a szigetelési problémák kialakulásáról. Ezek a technológiák, az időszakos offline tesztekkel kombinálva, beleértve a szigetelési ellenállási teszteket, a polarizációs index méréseit és a túlfeszültség -összehasonlító teszteket, átfogó állapot -értékelési programot hoznak létre, amely maximalizálja a működési rendelkezésre állást, miközben minimalizálja a váratlan hibákat.Proaktív karbantartási gyakorlatok

A megfigyelési technológiákon túl a hatékony karbantartási programok olyan proaktív gyakorlatokat tartalmaznak, amelyek a közös meghibásodási módokkal foglalkoznak, mielőtt azok befolyásolják a működést. A csapágy karbantartása különös figyelmet érdemel, mivel a csapágyhibák a motor leállásának egyik fő okát jelentik. A mennyiségi, frekvencia és kenőanyag -típusú gyártó specifikációit követő megfelelő újrahelyezési eljárások megakadályozzák mind az átfutási, mind az alullubrrózációs problémákat. A zsír-burge rendszerekkel rendelkező motorok esetében a tisztítási mennyiségek gondos megfigyelése biztosítja, hogy a régi kenőanyagokat megfelelően evakuálják szennyező tekercsek nélkül. A kenési elemzés értékes betekintést nyújthat a csapágy állapotába a kopásfémek és a kenőanyagok lebomlásának kimutatásával. A tisztítási eljárások fenntartják a hűtési hatékonyságot azáltal, hogy megakadályozzák a szennyeződések felhalmozódását a hőcserélő felületeken, és körültekintően figyelmet fordítanak a belső alkatrészek szennyeződésének megakadályozására a tisztítási műveletek során. Az elektromos csatlakozás karbantartása biztosítja a szoros csatlakozásokat az energia- és vezérlőáramkörökben, megakadályozva a melegítési problémákat, amelyek hibákhoz vezethetnek. A kefe és a kommutátor karbantartása az egyenáramú motorokhoz rendszeres ellenőrzést és beállítást igényel a megfelelő kommutáció fenntartása és a szikra minimalizálása érdekében. Ezek a proaktív gyakorlatok, az összes karbantartási tevékenység átfogó dokumentációjával kombinálva, szisztematikus megközelítést hoznak létre, amely kiterjeszti a berendezések élettartamát és javítja a megbízhatóságot.A nagyfeszültségű motoros technológia jövőbeli fejleményei

A nagyfeszültségű motoros technológia jövője az egyre intelligensebb, hatékonyabb és integrált rendszerek felé mutat, amelyek kihasználják az anyagtudomány, az energiaelektronika és a digitalizáció fejlődését. A tárgyak internete (IoT) technológiáinak integrálása lehetővé teszi a motoros állapot, az operatív paraméterek és a teljesítmény hatékonyságának valós idejű megfigyelését és elemzését, elősegítve a prediktív karbantartási stratégiákat és az optimalizált működést. Fejlett anyagok, beleértve a nanokristályos mágneses anyagokat és a magas hőmérsékletű szupravezetők, ígérik az energia sűrűségének és hatékonyságának forradalmi javulását. A szigetelő anyagok és a gyártási folyamatok fejlesztése továbbra is növeli a megbízhatóságot, miközben lehetővé teszi a magasabb hőmérsékleten történő működést. A motor- és meghajtó rendszerek optimalizált csomagokként történő integrálása egy másik jelentős tendenciát jelent, a változó frekvenciameghajtások egyre kifinomultabbá válnak a vezérlő algoritmusaikban és a védelmi képességekben. Az energiahatékonysági szabályok továbbra is növelik a tervezés javulását, az olyan szabványok, mint az IE4 és az IE5, egyre inkább elterjedtek a nagyfeszültségű motorok esetében. Ezek a fejlemények együttesen egy olyan jövőre mutatnak, ahol a nagyfeszültségű motorok nemcsak az energiakonverziós eszközökké válnak, hanem az intelligens ipari rendszerek intelligens alkatrészei, hozzájárulva az általános működési hatékonysághoz, a megbízhatósághoz és a fenntarthatósághoz az ipari műveletek során számos ágazatban. $